Le recyclage chimique est un terme générique désignant les processus qui décomposent les déchets plastiques en petits éléments constitutifs. Alors que le recyclage mécanique consiste principalement à nettoyer et à reformer le plastique, le recyclage chimique va plus loin en modifiant la structure chimique du plastique afin de pouvoir aussi transformer les flux de plastiques contaminés en nouveaux plastiques destinés à des applications de haute qualité. Le KIDV décrit que le flux entrant du recyclage chimique peut être constitué de flux de déchets plastiques complexes tels que les films et les stratifiés, les rejets de tri et de recyclage, et les déchets plastiques mélangés. C’est pourquoi il est considéré par de nombreux organismes, tels que le RVO, Plastics Europe, le VNCI et la Commission européenne, comme une solution pour les plastiques qui ne peuvent pas être recyclés mécaniquement.

Si le recyclage chimique semble prometteur, beaucoup d’incertitudes subsistent, notamment parce que les technologies sont relativement nouvelles et ne sont pas encore utilisées à grande échelle[1]. Dans cet article, nous approfondisons ce sujet : nous expliquons ce qu’est exactement le recyclage chimique, quelles sont les différentes technologies existantes et quels types de flux de déchets elles peuvent traiter.

aperçu des technologies

Il n’existe pas encore de définition univoque du recyclage chimique, ni de délimitation claire des technologies qui en relèvent. En effet, les méthodes utilisées varient considérablement dans leur capacité à décomposer les plastiques. Pour simplifier, nous définissons le recyclage chimique dans cet article comme les quatre technologies suivantes :

- Dissolution (dissolution et séparation du polymère)

- Dépolymérisation (décomposition en monomères)

- Pyrolyse (décomposition en produits huileux)

- Gazéification (décomposition en gaz simples)

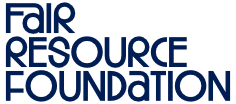

Ces technologies peuvent être classées en fonction du degré de dégradation des déchets plastiques, comme l’illustre la figure 1[1,2,3]. Dans les processus à chaîne courte (dissolution et dépolymérisation), la chaîne moléculaire reste autant que possible intacte et peu d’étapes sont nécessaires pour obtenir des produits finaux utilisables. Les processus à chaîne longue (pyrolyse et gazéification), en revanche, décomposent davantage le plastique en matières premières, qui doivent ensuite être transformées en produits utilisables par l’industrie chimique. Cela nécessite plus d’énergie et d’étapes de traitement, ce qui augmente généralement l’impact sur le climat. On peut donc logiquement affirmer que les processus à chaîne longue relèvent en fait de la récupération chimique plutôt que du recyclage chimique.

Examinons plus en détail les processus, la qualité, les coûts et les limites de chaque technologie.

Dissolution

Lors de la dissolution, également appelée recyclage physique ou à base de solvants, le polymère plastique est séparé des impuretés sans que la structure chimique du polymère ne soit modifiée[4]. Étant donné que seules les propriétés physiques sont modifiées, cette technologie est également considérée comme une forme avancée de recyclage mécanique, mais nous la classons dans cet article comme un processus de recyclage chimique[1].

1. COMMENT FONCTIONNE LE PROCESSUS ?

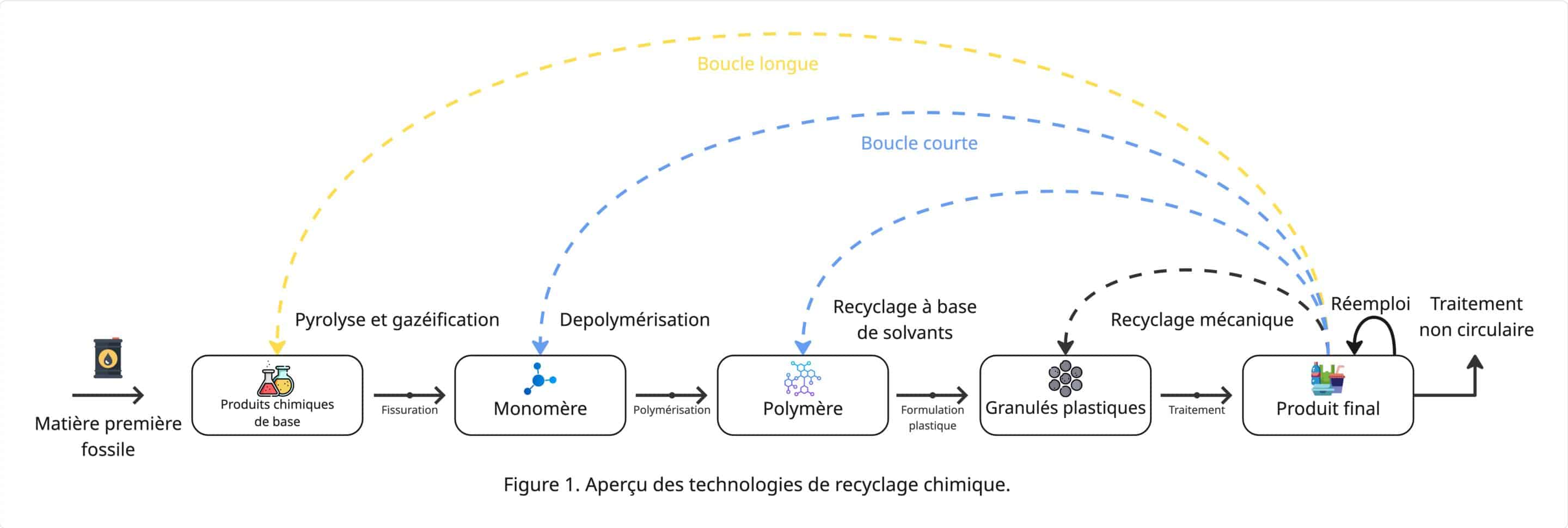

Le processus simplifié est illustré dans la figure 2[1,5,6,7]. Après tri, lavage, séchage et broyage, le polymère cible est dissous dans un solvant approprié. Le solvant est choisi de manière à rendre le polymère soluble, tandis que la plupart des impuretés – telles que les étiquettes, les encres, les charges ou d’autres polymères – restent solides. Les impuretés solides et dissoutes sont éliminées par des étapes de purification. Cela améliore la qualité finale du polymère.

Le polymère est séparé du solvant par précipitation, séché, puis prêt à être transformé en nouveau plastique. Le solvant peut être purifié et réutilisé. La plupart des solvants sont non toxiques pour les êtres humains et l’environnement.

L’efficacité de cette méthode peut être très élevée : avec un apport de PS propre, on obtient une efficacité théorique de 100 %[1,2].

2. QUALITÉ DES MATIÈRES ENTRANTES

La dissolution convient aux flux plastiques complexes difficiles à recycler mécaniquement, tels que les emballages multicouches ou les plastiques contenant de nombreux additifs. En théorie, tout polymère peut être dissous si un solvant sélectif approprié est disponible. Dans la pratique, ce n’est pas (encore) le cas et une alimentation homogène et de l’énergie sont nécessaires pour une séparation efficace, en plus d’un solvant bien développé. [1, 8].

3. QUALITÉ DU PRODUIT FINAL

Le processus peut produire un polymère dont la qualité est pratiquement équivalente à celle du plastique vierge, ce qui le rend intéressant pour des applications haut de gamme. La qualité dépend toutefois fortement des contaminants résiduels et les polymères ne sont donc probablement pas adaptés aux emballages alimentaires et autres applications sensibles au contact[1, 2].

4. COÛTS

Le KIDV a réalisé un calcul modèle des coûts du processus, en prenant comme exemple le processus Creasolv qui transforme les déchets EPS en nouveau PS. Avec une capacité de 20 kilotonnes de plastique par an, les coûts d’investissement s’élèvent à 26,1 millions d’euros et les coûts opérationnels annuels à 12,1 millions d’euros.

Les coûts de production s’élèvent à 672 € par tonne de déchets plastiques, le poste le plus coûteux étant la consommation d’énergie. Le bénéfice est de 962 € par tonne de déchets plastiques, mais il dépend fortement du prix du pétrole, qui détermine le prix du PS vierge. À mesure que la capacité augmente, les coûts de production diminuent.

5. INCONVÉNIENTS ET LIMITATIONS

- Bien qu’il soit théoriquement possible de recycler un flux mixte, les variations dans l’apport entraînent des contaminations résiduelles, car les solvants sont conçus pour un polymère spécifique. Cela rend le processus sensible aux fluctuations dans les déchets, ce qui nécessite un flux homogène[1].

- Le processus n’est pas applicable à l’infini : tout comme dans le recyclage mécanique, les polymères sont broyés et chauffés pendant le traitement, ce qui raccourcit les chaînes[9].

- Il existe un risque de résidus d’additifs ou de solvants, ce qui peut affecter la qualité du produit.

- Cette technologie nécessite plus d’énergie et d’additifs chimiques que le recyclage mécanique[8].

Dépolymérisation

La dépolymérisation, également appelée chimolyse ou solvolyse, est une forme de recyclage chimique dans laquelle un polymère est décomposé en ses composants d’origine : les monomères. Cela se produit par réaction avec des produits chimiques qui rompent les liaisons dans la chaîne polymère[10].

Cette technologie ne fonctionne qu’avec des polymères présentant des liaisons spécifiques, appelés polymères de condensation. Les principaux exemples sont le PET, le PLA, le PU et le PA1. Les polymères de condensation sont sensibles à la dépolymérisation car leurs monomères sont liés par des liaisons réactives qui sont chimiquement plus fragiles que, par exemple, les liaisons carbone dans le PE ou le PP. Ils peuvent donc être relativement facilement « décomposés » à l’aide de produits chimiques en chaînes plus courtes ou en monomères individuels[11].

1. COMMENT FONCTIONNE LE PROCESSUS ?

Il existe différentes formes de dépolymérisation, en fonction du réactif utilisé, telles que l’hydrolyse (réaction avec l’eau), la glycolyse (réaction avec le glycol), l’alcoolyse (réaction avec l’alcool) et la méthanolyse (réaction avec le méthanol). Chaque méthode produit des monomères différents[1,10]

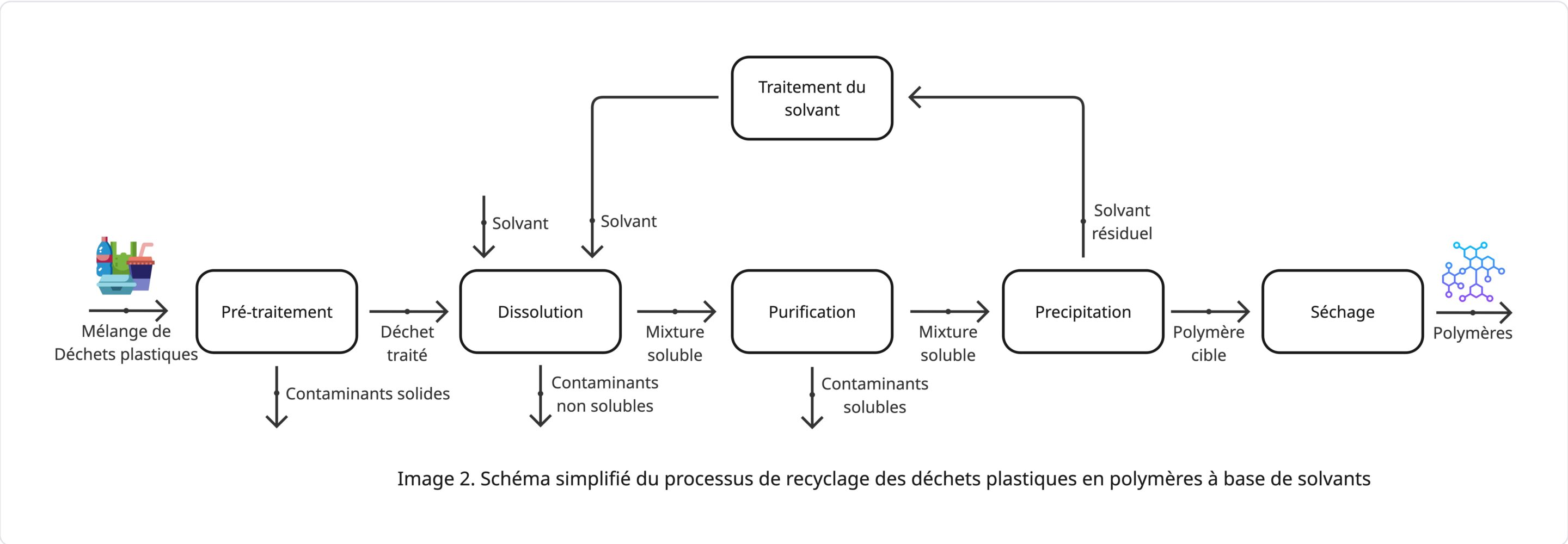

Le processus est illustré dans l’image 3[1,10]. Après le prétraitement des déchets plastiques, les chaînes polymères sont décomposées en monomères ou oligomères à l’aide d’un produit chimique spécifique et d’un catalyseur. Les contaminants résiduels, les résidus de catalyseur et les sous-produits sont éliminés au cours d’étapes de purification (précipitation, filtration, distillation). Le catalyseur et le réactif utilisé peuvent généralement être récupérés et réutilisés. Le produit final est un monomère pur, qui peut ensuite être polymérisé pour fabriquer du plastique neuf.

En utilisant un flux de PET trié, il est possible d’atteindre une efficacité plastique-plastique d’environ 97 %.[5].

2. QUALITÉ DES MATIÈRES ENTRANTES

L’apport doit être relativement homogène et pur. Le degré de pollution possible n’a pas encore été déterminé avec précision sur le plan technique, mais on sait que les impuretés perturbent la réaction chimique[12].

3. QUALITÉ DU PRODUIT FINAL

Un avantage important de la dépolymérisation est qu’il n’y a aucune perte de qualité : les monomères sont de la même qualité que les monomères vierges[1]. Cela permet de produire des applications de haute qualité, telles que les emballages alimentaires, et de les recycler plus souvent que par des voies mécaniques.

4. COÛTS

Le KIDV a réalisé un modèle de calcul des coûts du processus, en prenant comme exemple la glycolyse du PET. Avec une capacité de 20 kilotonnes de plastique par an, les coûts d’investissement s’élèvent à 18,7 millions d’euros et les coûts opérationnels annuels à 11,2 millions d’euros.

Les coûts de production s’élèvent à 605 € par tonne de déchets plastiques, les coûts les plus élevés étant liés à la consommation d’énergie. Le bénéfice est de 307 € par tonne de déchets plastiques, mais l’échelle du processus, le prix du pétrole et le prix des déchets plastiques ont tous trois une grande influence sur le bénéfice.

5. INCONVÉNIENTS ET LIMITATIONS

- La méthode nécessite des flux très purs, car les impuretés perturbent la réaction chimique. Les prétraitements et les tris sont donc essentiels, ce qui entraîne davantage de pertes [1,8].

- On ne sait pas encore suffisamment dans quelle mesure le processus peut supporter la variation des flux de déchets[1].

- Cette technologie nécessite plus d’énergie et plus d’additifs chimiques que le recyclage mécanique[8].

- Cette technologie n’est applicable qu’à un nombre limité de polymères (polymères de condensation).

Pyrolyse

La pyrolyse, également connue sous le nom de craquage thermique ou thermolyse, est une technologie de recyclage chimique qui consiste à décomposer le plastique en petits hydrocarbures par chauffage intense en l’absence d’oxygène. La réaction se produit généralement entre 200 et 900 °C, selon la conception du procédé. Il en résulte un mélange de produits, dont le principal est l’huile de pyrolyse, ainsi que des gaz, des cires et du charbon[1].

La pyrolyse étant un processus de craquage aléatoire, elle produit un mélange complexe qui nécessite une purification intensive et coûteuse avant de pouvoir être utilisé comme matière première dans l’industrie chimique [12]. De nombreuses recherches sont actuellement menées sur la pyrolyse catalytique, dans laquelle des catalyseurs permettent d’obtenir des produits ciblés à des températures plus basses. Les années à venir nous diront si ces techniques sont réalisables à grande échelle[13].

1. COMMENT FONCTIONNE LE PROCESSUS ?

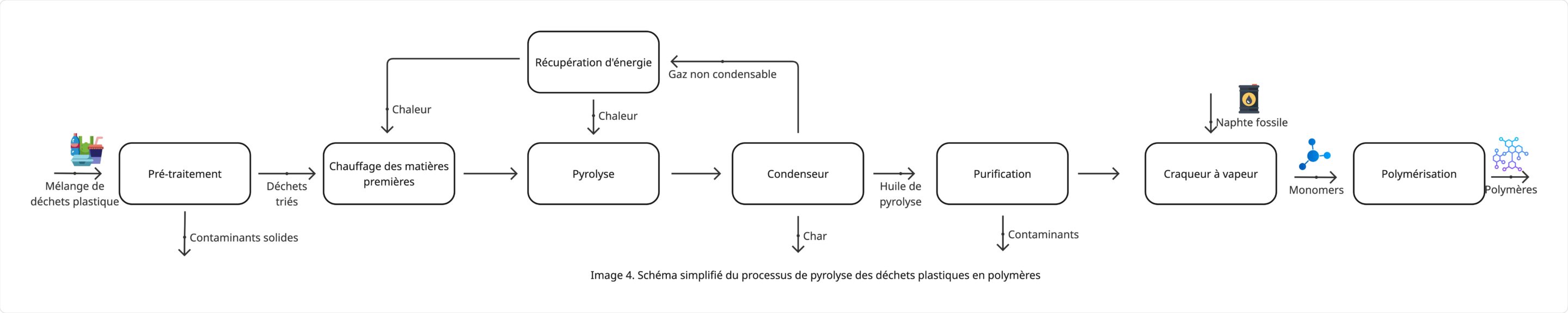

Le processus de pyrolyse est illustré dans l’image 4 [12, 13, 14]. Dans le réacteur de pyrolyse, les déchets plastiques sont chauffés et les polymères sont décomposés. Les vapeurs issues du processus sont refroidies, ce qui permet de séparer l’huile de pyrolyse condensable des gaz non condensables. Ces gaz sont souvent brûlés directement afin d’alimenter le processus en chaleur.

Pour transformer l’huile de pyrolyse en produits utilisables, celle-ci doit être mélangée dans un craqueur à vapeur, qui est la technologie la plus couramment utilisée pour produire des plastiques à partir de naphta fossile (pétrole) [1, 12, 13, 14, 15]. Le craquage à la vapeur nécessite un flux prévisible et très pur, tandis que l’huile de pyrolyse non purifiée contient souvent des concentrations élevées de contaminants, tels que des composés chlorés, azotés et oxygénés, qui sont nocifs pour la sécurité et l’installation. C’est pourquoi un traitement approfondi est nécessaire avant que l’huile puisse être ajoutée à un craqueur, ce qui nécessite un apport énergétique élevé. Dans la pratique, l’huile de pyrolyse n’est utilisée qu’à hauteur d’environ 5 à 10 % [14, 16, 17] mélangé à du naphta fossile, car la composition chimique du pétrole varie encore considérablement. De ce fait, seule une petite partie des produits chimiques de base utilisés pour la fabrication des plastiques est produite à partir de matériaux recyclés dans un craqueur à vapeur. Il existe toutefois des avancées, telles que CoolBrook qui craquent 100 % d’huile de pyrolyse, mais ces méthodes ne sont pas encore évolutives.

Comme l’huile de pyrolyse est toujours mélangée à du naphta fossile pour la production de plastique, le matériau recyclé est chimiquement impossible à distinguer du matériau fossile. La Commission Européenne prescrit donc l’utilisation de bilans massiques pour calculer la part de plastique recyclé dans le produit final. L’efficacité plastique-plastique est d’environ 49 % selon le principe du bilan massique hors carburants (fuels-exempt)[2]. Cette méthode de calcul présente certains inconvénients, mais nous n’aborderons pas ce sujet dans cet article. Ce document d’une page publié par Zero Waste Europe donne un aperçu des problèmes liés aux calculs du bilan massique.

2. QUALITÉ DES MATIÈRES ENTRANTES

La pyrolyse est présentée sur le marché comme une technologie adaptée au traitement des flux plastiques encore contaminés. Dans ce contexte, la contamination provient d’autres déchets, d’encres, d’additifs ou d’autres polymères. Cependant, le niveau de contamination possible reste limité, et les opérateurs de pyrolyse exigent un taux de contamination maximal de 15 %[13].

La pyrolyse est particulièrement adaptée aux plastiques comportant une liaison carbone-carbone, tels que le PE et le PP. Ces polymères produisent une huile très similaire au naphta fossile. Les plastiques contenant de l’oxygène (PET) ou du chlore (PVC) ne sont pas adaptés en raison de la formation de sous-produits indésirables tels que des acides et du chlorure d’hydrogène. La pyrolyse du PS et du PMMA est techniquement possible, mais nécessite une purification supplémentaire[8, 18]. Des recherches scientifiques sont menées sur les possibilités de pyrolyse du PET, par exemple à l’aide de catalyseurs[13].

3. QUALITÉ DU PRODUIT FINAL

Lorsque de l’huile de pyrolyse correctement purifiée est mélangée en petites quantités dans un craqueur, on obtient des produits chimiques de base identiques aux produits chimiques fossiles. Cela permet de réutiliser les plastiques recyclés par pyrolyse pour des applications de haute qualité. La température et la composition du flux d’entrée déterminent en grande partie la composition chimique de l’huile de pyrolyse[1, 18].

4. COÛTS

Le KIDV a réalisé un modèle de calcul des coûts de traitement par pyrolyse rapide à basse température. Le calcul tient compte d’un prix négatif des déchets plastiques entrants, car il était estimé que les acheteurs soient payés pour traiter ce flux. Avec une capacité de 30 kilotonnes entrantes par an, les coûts d’investissement s’élèvent à 25,4 millions d’euros et les coûts opérationnels annuels à 8,0 millions d’euros.

Les coûts de production s’élèvent à 310 € par tonne de déchets plastiques, les coûts les plus élevés étant liés à la main-d’œuvre et non à la consommation d’énergie, car les gaz produits peuvent être brûlés pour chauffer le processus. Le bénéfice est de 100 € par tonne de déchets plastiques, mais ce calcul ne tient compte que de la production de diesel, de naphta et de gaz, et non de la transformation ultérieure en plastiques.

5. INCONVÉNIENTS ET LIMITATIONS

- Le processus est très énergivore et nécessite des températures élevées.

- La composition de l’huile de pyrolyse est très variable, ce qui nécessite une purification intensive et un mélange avec du naphta fossile. Le recyclat chimique issu de l’huile de pyrolyse reste donc dépendant d’une infrastructure fossile.

- Des substances extrêmement préoccupantes (SEP) peuvent être présentes dans l’huile de pyrolyse ou même se former au cours du processus. Le post-traitement élimine une partie de ces substances, mais on ignore quelle quantité de SEP reste finalement dans l’huile de pyrolyse purifiée[13].

- Le PVC et le PET peuvent perturber le processus.

- Une comptabilité de masse est nécessaire, car les hydrocarbures recyclés et vierges se mélangent complètement et ne peuvent être distingués physiquement.

Gazéification

La gazéification est une technique de recyclage chimique qui consiste à transformer le plastique en un gaz synthétique (syngaz) : un mélange de monoxyde de carbone (CO), d’hydrogène (H2), de dioxyde de carbone (CO2), de méthane (CH4) et d’hydrocarbures légers. Le syngaz peut être utilisé comme matière première pour de nouveaux produits chimiques, des carburants ou, après de nombreuses étapes supplémentaires, comme base pour la production de plastique[17]. La gazéification est réalisée à des températures très élevées comprises entre 800 et 1500 °C, en présence d’une quantité contrôlée d’oxygène[19].

Cette technique est moins sensible aux variations du flux de déchets que la pyrolyse, mais elle nécessite beaucoup plus d’énergie, des températures plus élevées et des installations industrielles à plus grande échelle. C’est pourquoi le Versnellingshuis Chemische Recycling (Centre d’accélération du recyclage chimique) estime que la gazéification n’est possible que sur de grands sites industriels dotés de dispositifs de sécurité sophistiqués, tels que Chemelot ou Botlek aux Pays-Bas.

1. COMMENT FONCTIONNE LE PROCESSUS ?

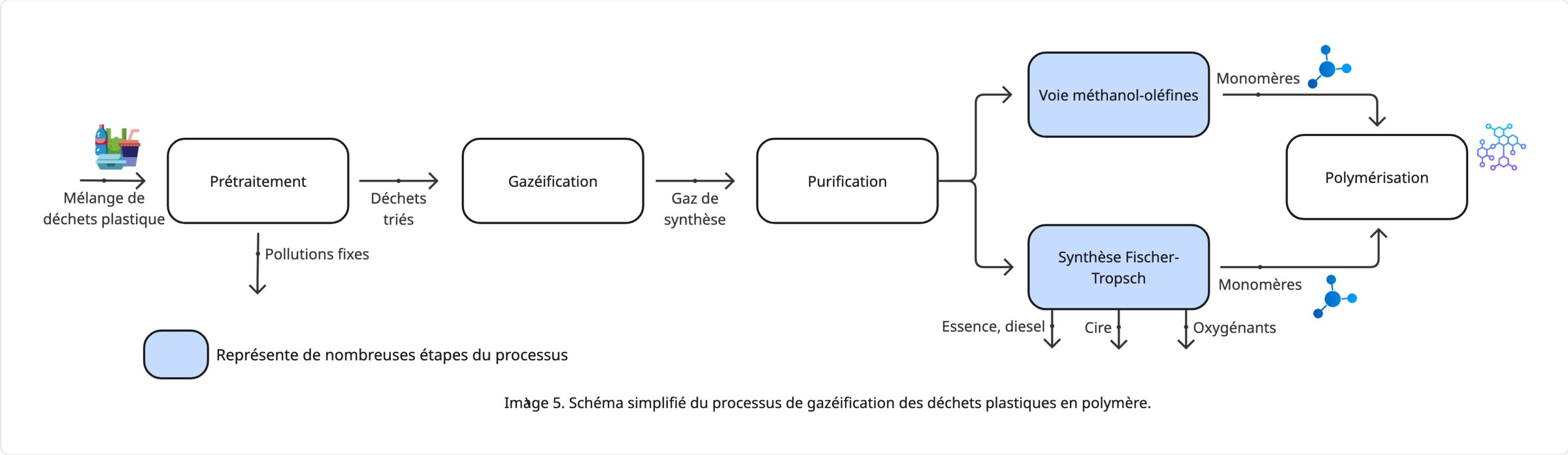

Les étapes du processus de gazéification sont illustrées dans l’image 5[1, 5, 19, 20]. Après avoir trié et séché les déchets, qui sont parfois mélangés à de la biomasse, les matériaux sont chauffés. Les polymères se décomposent alors complètement en molécules de gaz simples, ou syngaz. D’un point de vue technique, le processus est similaire à la gazéification du charbon ou de la biomasse, mais la stabilité thermique des plastiques rend les gazéificateurs traditionnels moins adaptés à cette application.

Le gaz de synthèse contient souvent des impuretés, telles que des composés soufrés ou chlorés, qui doivent être éliminées afin d’éviter d’endommager les équipements. Ce n’est qu’après un nettoyage approfondi que le gaz de synthèse peut être transformé en d’autres produits, tels que l’ammoniac (matière première pour les engrais), les carburants synthétiques, l’éthanol (l’une des rares applications commerciales à grande échelle) et les plastiques. De nouveaux plastiques peuvent être produits par des procédés tels que la conversion du méthanol en oléfines (MTO) et la synthèse Fischer-Tropsch. Ces procédés nécessitent de nombreuses étapes supplémentaires pour obtenir des oléfines (PE, PP) à partir du gaz de synthèse[21, 22].

L’efficacité plastique-plastique du processus est de 34 %, ce qui est nettement inférieur à la pyrolyse en raison des étapes supplémentaires nécessaires pour transformer le gaz de synthèse en produits finis utilisables[2].

2. QUALITÉ DES MATIÈRES ENTRANTES

La gazéification permet de traiter pratiquement tous les plastiques, à condition qu’ils aient une teneur élevée en carbone. Cette méthode est moins sensible à la qualité des flux entrants que la pyrolyse et, dans la pratique, elle permet également de gazéifier des flux mixtes ou contaminés[1].

3. QUALITÉ DU PRODUIT FINAL

Le gaz de synthèse est une matière première de faible valeur par rapport à l’huile de pyrolyse, car il est composé de molécules très simples. L’utilisation du gaz de synthèse pour fabriquer du plastique neuf est très limitée et, dans la pratique, il est principalement utilisé pour la production d’énergie, de carburant et de produits chimiques de base tels que l’ammoniac[2].

4. COÛTS

Le KIDV a réalisé un modèle de calcul des coûts de traitement par gazéification à haute température des résidus de tri. Le calcul tient compte d’un prix négatif des déchets plastiques entrants. Pour une capacité de 100 kilotonnes par an, les coûts d’investissement s’élèvent à 81,9 millions d’euros et les coûts d’exploitation annuels à 40,8 euros.

Les coûts de production s’élèvent à 449 € par tonne de déchets plastiques, les coûts les plus élevés étant liés à l’utilisation de gaz industriels. Le bénéfice est négatif et s’élève à -89 € par tonne de déchets plastiques, mais il suppose que le méthanol est produit à partir du gaz de synthèse obtenu.

5. INCONVÉNIENTS ET LIMITATIONS

- Le processus nécessite des températures très élevées et donc beaucoup d’énergie.

- Des étapes de post-traitement complexes sont nécessaires pour purifier le gaz de synthèse et le convertir en plastique, ce qui réduit l’efficacité globale du processus de transformation du plastique en plastique et augmente son impact sur le climat.

- La teneur énergétique du gaz de synthèse est inférieure à celle du gaz naturel, ce qui rend son utilisation comme gaz naturel synthétique moins intéressante[1]

Compatibiliteit van plastics types per recycling technologie

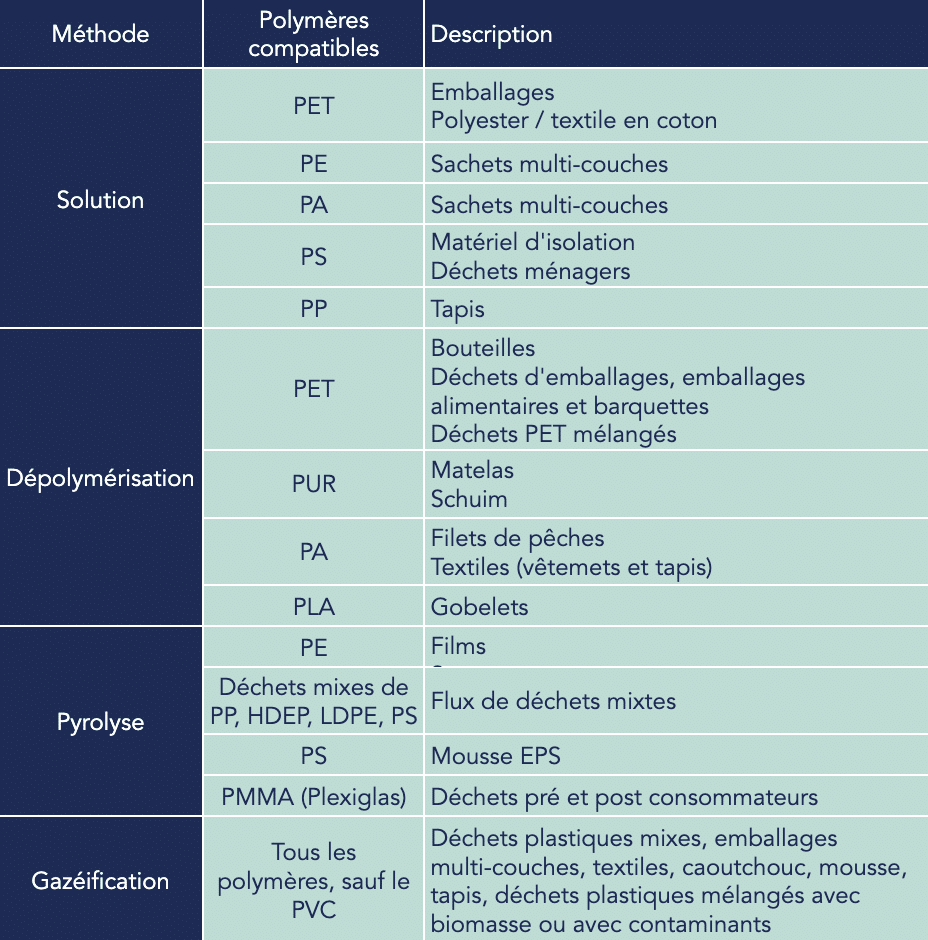

Tableau 1. Les types de plastique pouvant être traités par recyclage chimique[1, 12, 13].

Toutes les technologies de recyclage chimique ne conviennent pas à tous les types de plastiques et à tous les types de produits. Leur adéquation dépend notamment de la structure chimique du polymère, de la présence d’impuretés dans les déchets et du produit cible. Le tableau 1 récapitule les plastiques qui peuvent être traités par dissolution, dépolymérisation, pyrolyse et gazéification.

Conclusion et suite

Le recyclage chimique offre des opportunités importantes pour les flux de plastiques difficiles qui, autrement, ne pourraient pas être recyclés ou seulement à faible valeur ajoutée. Les technologies ont le potentiel de produire des polymères de qualité vierge, qui peuvent être utilisés pour des applications de haute qualité. Le recyclage chimique peut être particulièrement intéressant pour les emballages multicouches complexes, les flux textiles et les plastiques mélangés.

Dans le même temps, ces technologies en sont encore à un stade relativement précoce de leur développement technique. Pour de nombreux processus, on ne sait pas encore avec certitude dans quelle mesure ils sont stables, quelle variation des flux de déchets ils peuvent supporter et dans quelle mesure les améliorations technologiques, telles que les catalyseurs qui peuvent rendre les processus plus efficaces, vont réellement se développer. De plus, tous les types de plastiques ne peuvent pas être traités : la dépolymérisation ne traite que les polymères de condensation tels que le PET et le PA, tandis que la pyrolyse convient principalement au PE et au PP et moins au PVC ou au PET.

En outre, les différentes technologies ont leurs propres limites. L’un des principaux défis des processus à chaîne courte est leur tolérance limitée aux contaminants, qui les rend dépendants de flux homogènes, bien triés et lavés. Cela rend la mise à l’échelle complexe, malgré l’efficacité relativement élevée du plastique au plastique. Pour les processus à chaîne longue, ce sont précisément la faible efficacité plastique-plastique, les étapes supplémentaires nécessaires pour recréer des polymères à partir d’huile de pyrolyse ou de gaz de synthèse, et l’impact climatique supplémentaire qui constituent des contraintes importantes.

C’est pourquoi le recyclage chimique reste avant tout une solution complémentaire, et non une solution évidente, pour les déchets plastiques. Fair Resource Foundation poursuivra ses recherches sur ces technologies dans les prochains mois, afin de pouvoir mieux évaluer leur potentiel réel et leur rôle dans la transition vers une chaîne plastique circulaire.

Références

- Hann, S., & Connock, T. (2020). Chemical recycling: state of play. Eunomia Research & Consulting Ltd. ↑

- Broeren, M., Uijttewaal, M., & Bergsma, G. (2024). Monitoring chemical recycling: how to include chemical recycling in plastic recycling monitoring. CE Delft.↑

- Versnellingstafel Chemische Recycling van Kunststoffen. (2023). Whitepaper Chemische Recycling.↑

- Klotz, M., Oberschelp, C., Salah, C., Subal, L., & Hellweg, S. (2023). The role of chemical and solvent-based recycling within a sustainable circular economy for plastics. The Science Of The Total Environment, 906, 167586. ↑

- Broeren, M., Lindgreen, E. R., & Bergsma, G. (2019). Verkenning chemische recycling: update 2019. CE Delft.↑

- Solvent-based plastics recycling. (2025). Fraunhofer Institute For Process Engineering And Packaging IVV. ↑

- Jardin, L. (z.d.). The CreaSolv® process. CreaSolv. ↑

- Imholz, N., Schwarz, A., & M, B. (2025). Klimaatimpact van circulaire plastics: mechanisch recyclaat, chemisch recyclaat en biobased plastic. CE Delft.↑

- Crippa, M., De Wilde, B., Koopmans, R., Leyssens, J., Linder, M., Muncke, J., Ritschkoff, A.-C., Van Doorsselaer, K., Velis, C., & Wagner, M. (2019). A circular economy for plastics: Insights from research and innovation to inform policy and funding decisions. European Commission EC. ↑

- Achilias, D. S. (2025). Thermo-chemical recycling of plastics as a sustainable approach to the plastic waste issue. Euro-Mediterranean Journal For Environmental Integration, 10(4), 2605–2618.↑

- Fakirov, S. (2018). Condensation polymers: their chemical peculiarities offer great opportunities. Progress in Polymer Science, 89, 1–18. ↑

- Rizos, V., Urban, P., Righetti, E., & Kassab, A. (2023). Chemical recycling of plastics: technologies, trends and policy implications. CEPS.↑

- Heens, F., Bakker, J., De Boer, L., Broekman, M., M, J., Sanders, M., & Lijzen, J. (2023). Pyrolyse van kunststofafval: zeer zorgwekkende stoffen in pyrolyse-olie voor de kunststofketen. RIVM.↑

- Lim, S. H., Pham, H. H., Kwon, E. H., & Nho, N. S. (2025). Optimizing the use of pyrolysis waste oil as a feedstock for the naphtha cracking process by hydrotreating and hydrocracking. Resources Environment And Sustainability, 22, 100277. ↑

- Rajan, K. P., Mustafa, I., Gopanna, A., & Thomas, S. P. (2023). Catalytic Pyrolysis of Waste Low-Density Polyethylene (LDPE) Carry Bags to Fuels: Experimental and Exergy Analyses. Recycling, 8(4), 63. ↑

- Zero Waste Europe. (2023). Leaky Loop “ recycling: A technical correction on the quality of pyrolysis oil made from plastic waste.Wentzel, B. (z.d.). Verhitten zonder zuurstof: de opmars van pyrolyse. VNCI.↑

- Wentzel, B. (z.d.). Verhitten zonder zuurstof: de opmars van pyrolyse. VNCI.↑

- Xayachak, T., Haque, N., Parthasarathy, R., King, S., Emami, N., Lau, D., & Pramanik, B. K. (2022). Pyrolysis for plastic waste management: An engineering perspective. Journal Of Environmental Chemical Engineering, 10(6), 108865. ↑

- Shah, H. H., Amin, M., Iqbal, A., Nadeem, I., Kalin, M., Soomar, A. M., & Galal, A. M. (2023). A review on gasification and pyrolysis of waste plastics. Frontiers in Chemistry, 10, 960894. ↑

- Maier, M., Schulze-Netzer, C., & Adams, T. A. (2024). Chemical Recycling of Plastic Waste via Production of Ethylene from Gasification Syngas. Industrial & Engineering Chemistry Research, 64(1), 575–589. ↑

- Chen, Y., Wei, J., Duyar, M. S., Ordomsky, V. V., Khodakov, A. Y., Liu, J., (2021). Carbon-based catalysts for Fischer–Tropsch synthesis. Chemical Society Reviews, 50(4), 2337–2366. ↑

- Dimian, A. C., & Bildea, C. S. (2017). Energy efficient methanol-to-olefins process. Process Safety And Environmental Protection, 131, 41–54.↑

Tags associés

Plus d‘articles sur ce sujet

ONG européennes sous pression, appel au NSC à se retirer du groupe de travail

Les ONG renforcent une politique démocratique grâce à leur expertise indépendante, mais ce rôle est menacé en Europe. Un groupe de travail controversé de l’UE enquête sur le financement des ONG sur la base d’accusations non fondées. Fair Resource Foundation et d’autres organisations avertissent que cette « chasse aux sorcières », menée par le député européen Dirk Gotink (NSC), affaiblit la société civile, entrave une participation critique et nuit à la transparence de la gouvernance européenne.

Stichting OPEN laisse passer des opportunités d’accélérer la transition circulaire dans le cadre de la demande AVV

Cet article analyse la nouvelle demande d’AEA (autorisation générale d’exploitation) de la fondation OPEN pour les déchets électroniques. Il montre que les objectifs de collecte ne sont pas atteints depuis des années, que la gouvernance est principalement déterminée par les producteurs et que le plan d’action 2025-2030 ne mise guère sur la réutilisation et la prolongation de la durée de vie. En outre, des questions critiques sont posées sur le fonctionnement de l’instrument AVV et l’influence limitée des parties prenantes dans le cadre de la procédure de consultation.

Les clients paient la facture pour la pollution de McDonald’s

Depuis deux ans déjà, tous les établissements HoReCa aux Pays-Bas doivent servir boissons et nourriture consommées sur place dans des emballages réutilisables. Pourtant, depuis l’été 2024, McDonald’s Pays-Bas enfreint la loi en proposant dans ses restaurants des gobelets en carton à usage unique recouverts d’un revêtement plastique. Ainsi, la plus grande chaîne de restauration rapide du pays n’est pas seulement en infraction et gaspille des ressources, mais elle fait même payer un supplément aux consommateurs en appliquant une surcharge sur ces gobelets à usage unique.