Chemische recycling is een verzamelnaam van processen die plastic afval afbreken tot kleine bouwstenen. Waar mechanische recycling vooral schoonmaakt en opnieuw het plastic vormt, gaat chemische recycling een stap verder door de chemische structuur van het materiaal te veranderen met de intentie dat ook vervuilde plastic stromen kunnen worden verwerkt tot nieuw plastic voor hoogwaardige toepassingen. Het KIDV beschrijft dat de instroom van chemische recycling kan bestaan uit complexe plastic afvalstromen zoals folies en laminaten, sorteer en recycle verliezen, en gemixt plastic afval. Het wordt door deze reden dan ook door vele – bijvoorbeeld het RVO, Plastics Europe, VNCI, en de Europese Commissie – bestempeld als een oplossing voor plastics die niet mechanisch gerecycled kunnen worden.

Terwijl chemische recycling veelbelovend klinkt, is er nog veel onduidelijk, mede aangezien de technologieën redelijk nieuw zijn en nog niet op grote schaal worden toegepast[1]. In dit artikel willen we hier dieper op ingaan: we leggen uit wat chemische recycling precies is, welke verschillende technologieën er bestaan, en welk type afvalstromen ze kunnen verwerken. Daarnaast hebben we een one-pager gepubliceerd, die dit artikel samenvat.

Een overzicht van de technologieen

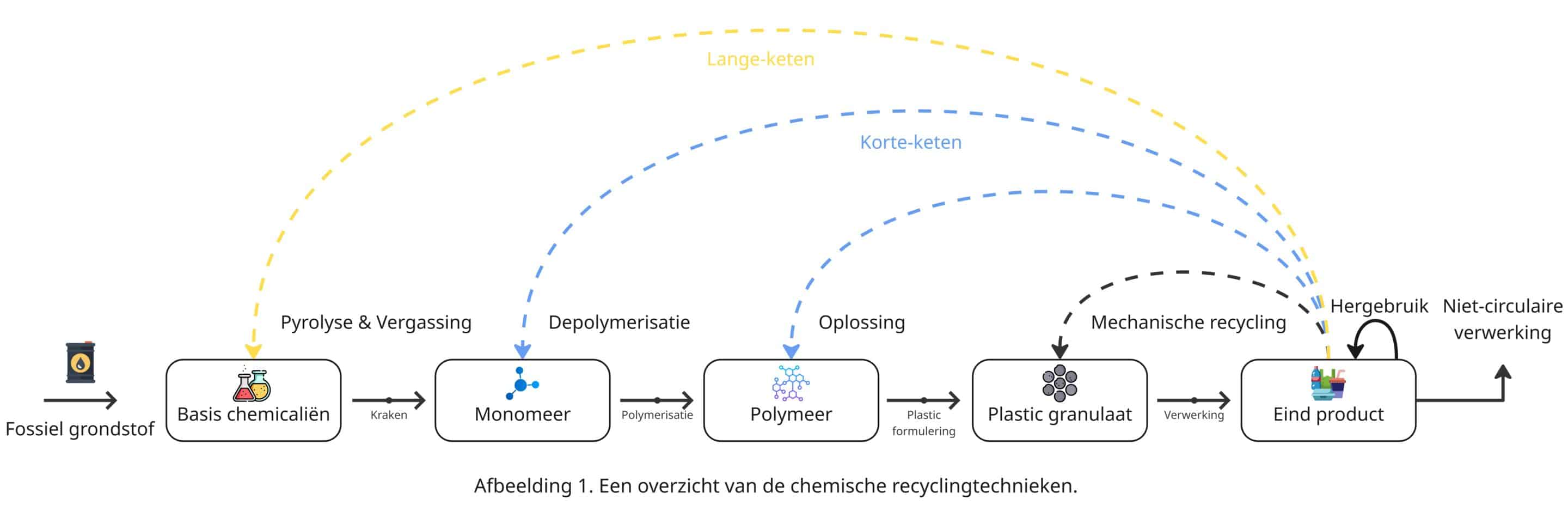

Er bestaat nog geen eenduidige definitie van chemische recycling, noch is duidelijk afgebakend welke technologieën hieronder vallen. De toegepaste methoden verschillen namelijk sterk in de mate waarin zij plastics afbreken. Ter vereenvoudiging definiëren we chemische recycling in dit artikel als de volgende vier technologieën:

- Oplossen (oplossen en scheiden van het polymeer)

- Depolymerisatie (afbreken tot monomeren)

- Pyrolyse (afbreken tot olieachtige producten)

- Vergassing (afbreken tot eenvoudige gassen)

Deze technologieën zijn in te delen op basis van hoever het plastic afval wordt afgebroken, zoals geïllustreerd in afbeelding 1[1,2,3]. Bij korte-keten processen (oplossen en depolymerisatie) blijft de moleculaire keten zo veel mogelijk intact en er zijn weinig stappen nodig om weer nuttige eindproducten te maken. Lange-keten processen (pyrolyse en vergassing) breken daarentegen plastic verder af tot basisstoffen, die weer door de chemische industrie moeten worden omgezet in bruikbare producten. Dit vraagt meer energie en processtappen, waardoor de klimaatbelasting doorgaans hoger is. Hierdoor kan logischerwijs worden beargumenteerd dat lange-ketenprocessen eigenlijk vallen onder chemische terugwinning in plaats van chemische recycling.

Laten we dieper duiken in de processen, de kwaliteit, kosten en beperkingen van elke technologie.

Oplossing

Bij oplossing, ook wel fysische recycling of dissolutie genoemd, wordt het plastic polymeer gescheiden van verontreinigingen zonder dat de chemische structuur van het polymeer verandert[4]. Aangezien alleen de fysische eigenschappen worden aangepast, wordt deze technologie ook gezien als een geavanceerde vorm van mechanische recycling, maar wij categoriseren het in dit artikel als een chemisch recyclingproces[1].

1. HOE WERKT HET PROCES?

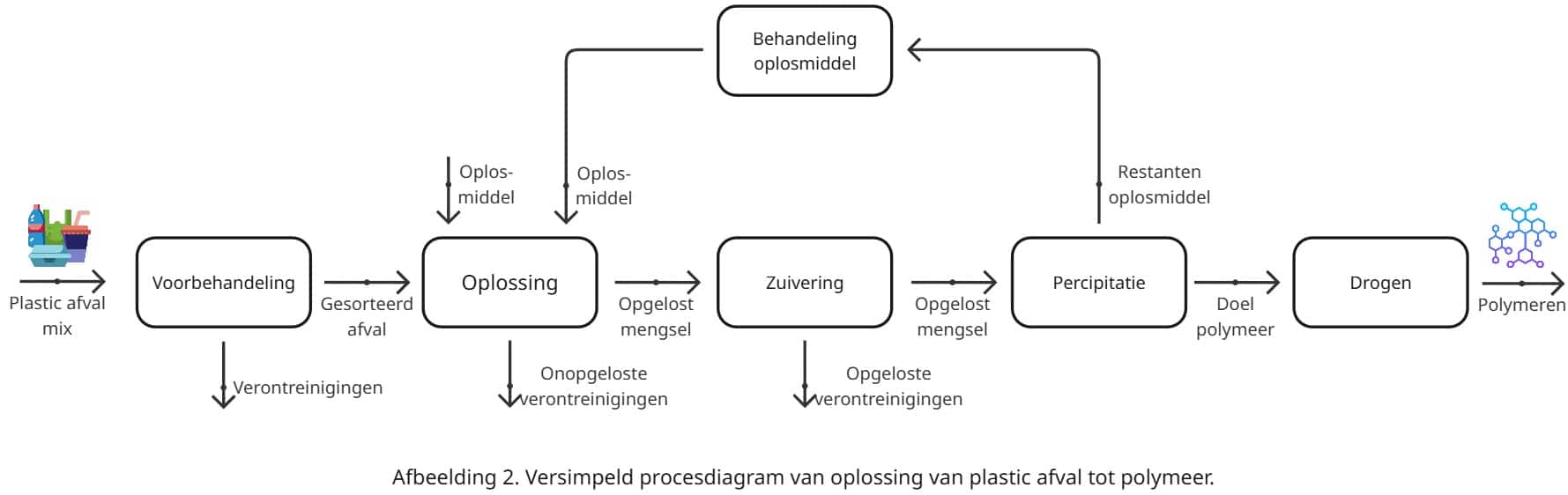

Het versimpelde proces is geïllustreerd in Afbeelding 2[1,5,6,7]. Na het sorteren, wassen, drogen en malen wordt het doelpolymeer wordt opgelost in een passend oplosmiddel (solvent). Het middel wordt zo gekozen, dat het polymeer oplosbaar wordt, terwijl de meeste verontreinigingen – zoals labels, inkten, vulstoffen of andere polymeren – vast blijven. De vaste en opgeloste verontreinigingen worden verwijderd via zuiveringsstappen. Dit verhoogt de uiteindelijke kwaliteit van het polymeer.

Het polymeer wordt via precipitatie gescheiden van het oplosmiddel, gedroogd en is daarna geschikt voor verwerking tot nieuw plastic. Het oplosmiddel kan gezuiverd en opnieuw gebruikt worden. De meeste oplosmiddelen zijn niet-toxisch voor mens en milieu.

De efficiëntie van de methode kan zeer hoog zijn: bij een schone PS-instroom is een theoretische efficiëntie bekend van 100%[1,2].

2. KWALITEIT VAN DE INSTROOM

Oplossen is in theorie geschikt voor complexe plastic stromen die mechanisch slecht te recyclen zijn, zoals metaal-gelamineerde folies of gemixte plasticafvalstromen. In theorie kan elk polymeer opgelost worden als een geschikt, selectief oplosmiddel beschikbaar is. In de praktijk is dit (nog) niet het geval en is een homogene instroom en energie nodig voor efficiënte scheiding, naast een goed ontwikkeld oplosmiddel[1, 8].

3. KWALITEIT VAN HET EINDPRODUCT

Het proces kan een polymeer opleveren dat vrijwel de kwaliteit van virgin plastic benadert, wat het aantrekkelijk maakt voor hoogwaardige toepassingen. De kwaliteit hangt wel sterk af van restverontreinigingen en de polymeren zijn daardoor waarschijnlijk niet geschikt voor voedselverpakkingen en andere contact-sensitieve toepassingen[1, 2].

4. KOSTEN

Het KIDV heeft een modelberekening van de proceskosten gemaakt, met als voorbeeld het Creasolv proces dat afval-EPS omzet in nieuw PS. Met een capaciteit van 20 kiloton plastic instroom per jaar, bedragen de investeringskosten €26,1 miljoen en de jaarlijkse operationele kosten €12,1 miljoen.

De productiekosten bedragen €672 per ton plasticafval, met de hoogste kostenpost het energieverbruik. De winst is €962 per ton plasticafval, maar sterk afhankelijk van de olieprijs die de prijs van virgin PS bepaalt. Naarmate de capaciteit verhoogd, dalen de productiekosten.

5. NADELEN EN BEPERKINGEN

- Terwijl het theoretisch gezien mogelijk is om een gemixte stroom te recyclen, leiden variaties in de instroom tot restverontreinigingen omdat oplosmiddelen zijn ontworpen voor één specifiek polymeer. Dit maakt het proces gevoelig voor fluctuaties in het afval, waardoor een homogene stroom wordt vereist[1].

- Het proces is niet oneindig toepasbaar: net als bij mechanische recycling worden polymeren tijdens verwerking vermalen en verhit, waardoor ketens korter worden[9].

- Er bestaat een risico op achterblijvende additieven of oplosmiddel resten, wat de productkwaliteit kan beïnvloeden.

- De technologie vraagt meer energie en chemische hulpstoffen dan mechanische recycling[8].

Depolymerisatie

Depolymerisatie, ook wel chemolyse of solvolyse, is een vorm van chemische recycling waarbij een polymeer wordt afgebroken tot zijn oorspronkelijke bouwstenen: monomeren. Dit gebeurt door reactie met chemicaliën die de bindingen in de polymeerketen verbreken[10].

De technologie werkt bij polymeren met specifieke bindingen, zogeheten condensatiepolymeren. Belangrijke voorbeelden zijn PET, PLA, PU en PA[1]. Condensatiepolymeren zijn gevoelig voor depolymerisatie omdat hun monomeren verbonden worden door reactieve bindingen die chemisch kwetsbaarder zijn dan bijvoorbeeld koolstofbindingen in PE of PP. Daardoor kunnen ze relatief eenvoudig met chemicaliën worden ‘teruggebroken’ tot kortere ketens of losse monomeren[11]. Daarnaast wordt de technologie toegepast door Trinseo op PMMA, een monomeer met een zeer laag plastic-marktaandeel, gebruikt als onder andere vervanging voor glas.

1. HOE WERKT HET PROCES?

Er bestaan verschillende vormen van depolymerisatie, afhankelijk van de gebruikte reactant, zoals hydrolyse (reactie met water), glycolyse (reactie met glycol), alcoholyse (reactie met alcohol), en methanolyse (reactie met methanol). Elke methode levert andere monomeren op[1,10]

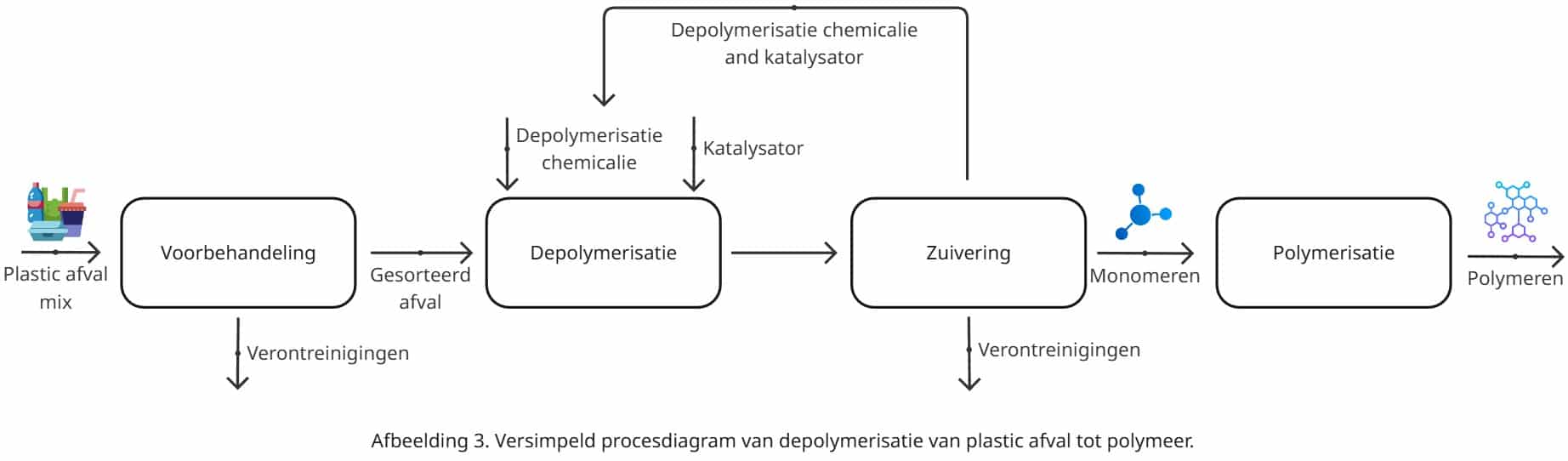

Het proces is geïllustreerd in Afbeelding 3[1,10]. Na de voorbehandeling van het plastic afval worden met behulp van een specifiek chemicalie en een katalysator de polymeerketens afgebroken tot monomeren of oligomeren. Restverontreinigingen, katalysatorresten en bijproducten worden verwijderd in zuiveringsstappen (precipitatie, filtratie, distillatie). De katalysator en het gebruikte reactant kunnen doorgaans worden teruggewonnen en hergebruikt. Het eindproduct is een zuiver monomeer, dat vervolgens kan worden gepolymeriseerd om er nieuw plastic van te maken.

Bij het gebruik van een gesorteerde PET-instroom kan een plastic-tot-plastic efficiëntie van circa 97% worden bereikt[5].

2. KWALITEIT VAN DE INSTROOM

De instroom moet relatief homogeen en zuiver zijn. Hoeveel vervuiling mogelijk is, is technisch nog niet goed vastgesteld, maar het is bekend dat verontreinigingen de chemische reactie verstoren[12].

3. KWALITEIT VAN HET EINDPRODUCT

Een belangrijk voordeel van depolymerisatie is dat er geen kwaliteitsverlies optreedt: de monomeren zijn van dezelfde kwaliteit als virgin monomeren[1]. Dit maakt het mogelijk om hoogwaardige toepassingen te produceren, zoals voedselverpakkingen, en ze vaker te recyclen dan via mechanische routes.

4. KOSTEN

Het KIDV heeft een modelberekening van de proceskosten gemaakt, met als voorbeeld glycolyse van PET. Bij een capaciteit van 20 kiloton plastic instroom per jaar bedragen de investeringskosten €18,7 miljoen en de jaarlijkse operationele kosten €11,2 miljoen.

De productiekosten bedragen €605 per ton plasticafval, waarbij de hoogste kosten liggen bij het energieverbruik. De winst is €307 per ton plasticafval, maar de processchaal, olieprijs en plastic afvalprijs zijn alle drie van grote invloed op de winst.

5. NADELEN EN BEPERKINGEN

- De methode vereist zeer zuivere instromen, want vervuilingen verstoren de chemische reactie. Hierdoor zijn voorbehandelingen en sorteringen cruciaal, waardoor meer verlies optreedt [1,8].

- Er is nog onvoldoende bekend hoeveel variatie in afvalstromen het proces kan verdragen[1].

- De technologie vraagt meer energie en meer chemische hulpstoffen dan mechanische recycling[8].

- De technologie is alleen toepasbaar op een beperkt aantal polymeren (condensatiepolymeren).

Pyrolyse

Pyrolyse, ook wel bekend als thermisch kraken of thermolyse, is een chemische recycling technologie waarbij plastic wordt afgebroken tot kleine koolwaterstoffen door het sterk verhitten in de afwezigheid van zuurstof. De reactie vindt meestal plaats bij 200-900oC, afhankelijk van het procesontwerp. Het resultaat is een mengsel van producten, waarvan het belangrijkste de pyrolyse-olie is, naast gassen, waxen en kool[1].

Omdat pyrolyse een willekeurig krakingsproces is, ontstaat er een complex mengsel dat intensieve en kostbare zuivering vereist voordat het als grondstof in de chemische industrie kan worden gebruikt [12]. Er wordt momenteel veel onderzoek gedaan naar katalytische pyrolyse, waarin katalysatoren helpen om gerichte producten te maken bij lagere temperaturen. Of deze technieken op grote schaal haalbaar worden, moet de komende jaren nog blijken[13].

1. HOE WERKT HET PROCES?

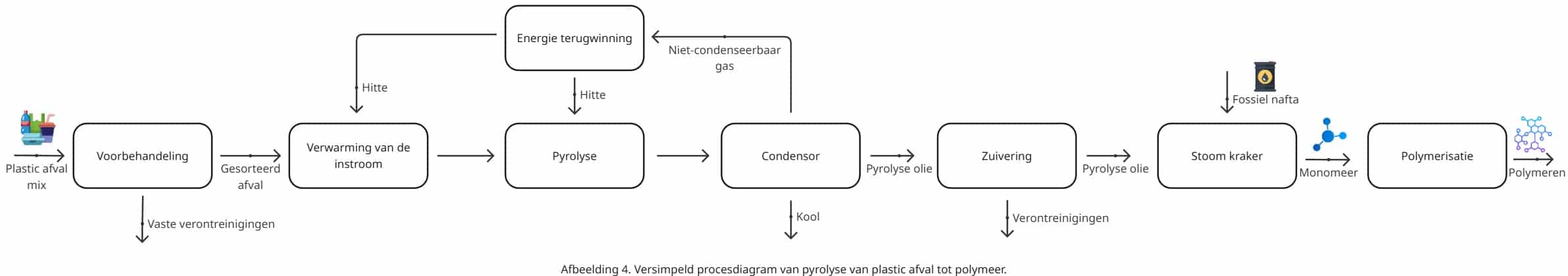

Het pyrolyseproces is geïllustreerd in afbeelding 4 [12, 13, 14]. In de pyrolyse reactor wordt het plasticafval verhit en de polymeren worden afgebroken. De dampen uit het proces worden gekoeld, waardoor de condenseerbare pyrolyse-olie wordt gescheiden van de niet-condenseerbare gassen. Deze gassen worden vaak direct verbrand om het proces van warmte te voorzien.

Om de pyrolyse-olie te verwerken tot bruikbare producten, moet het worden bijgemengd in een stoomkraker, wat de meest toegepaste technologie is om plastics uit fossiele nafta (aardolie) te produceren [1, 12, 13, 14, 15]. Stoomkraken vereist een voorspelbare en zeer zuivere instroom en ongezuiverde pyrolyse-olie bevat vaak hoge concentraties verontreinigingen, zoals chloor-, stikstof, en zuurstofhoudende verbindingen, die schadelijk zijn voor de veiligheid en voor de installatie. Daarom is er uitgebreide zuivering nodig voordat de olie aan een kraker kan worden toegevoegd, wat hoge energietoevoer vereist. In de praktijk wordt pyrolyse-olie slechts tot circa 5-10% [14, 16, 17] bijgemengd met fossiele nafta, omdat de olie chemisch nog sterk varieert. Hierdoor is maar een klein deel van de basischemicaliën voor plastics geproduceerd een stoomkraker afkomstig van gerecycled materiaal. Er zijn wel ontwikkelingen, zoals CoolBrook die 100% pyrolyse-olie kraken, maar die methodes zijn nog niet schaalbaar.

Omdat pyrolyse-olie altijd wordt gemengd met fossiele nafta voor plastic productie, is het recyclaat chemisch niet te onderscheiden van fossiel materiaal. De Europese Commissie schrijft daarom voor dat massabalansen worden gebruikt om het aandeel gerecycled plastic in het eindproduct te berekenen. De plastic-tot-plastic efficiëntie ligt op ongeveer 49% volgens het brandstof-uitgezonderd (fuels-exempt) massabalans principe[2]. Aan deze rekenmethode zitten haken en ogen, maar daar zullen we in dit artikel niet op ingaan. Deze onepager van Zero Waste Europe schetst een overzicht van de problemen met massabalans berekeningen.

2. KWALITEIT VAN DE INSTROOM

Pyrolyse wordt aan de markt gepresenteerd als een technologie geschikt voor het verwerken van plastic stromen die nog vervuiling bevatten. In deze context is dat vervuiling met ander afval of inkten, additieven of andere polymeren. Echter zit er nog steeds een limiet aan het aantal vervuiling mogelijk, en vereisen de pyrolyse-operators een maximale vervuiling van 15%[13].

Pyrolyse is het meest geschikt voor plastics met een koolstof-koolstof verbinding, zoals PE en PP. Deze polymeren leveren een olie die het meest lijkt op fossiele nafta. Plastics met zuurstof (PET) of chloor (PVC) zijn ongeschikt vanwege vorming van ongewenste bijproducten zoals zuren en waterstofchloride. Pyrolyse van PS en PMMA is technisch mogelijk maar vereist extra zuivering[8, 18]. Er vindt wel wetenschappelijk onderzoek plaats naar de mogelijkheden voor pyrolyse van PET, bijvoorbeeld met de inzet van katalysatoren[13].

3. KWALITEIT VAN HET EINDPRODUCT

Wanneer goed gezuiverde pyrolyse-olie in kleine hoeveelheden wordt bijgemengd in een kraker, ontstaan basischemicaliën die identiek zijn van fossiele chemicaliën. Hierdoor kunnen de plastics die via pyrolyse zijn gerecycled weer worden gebruikt voor hoogwaardige toepassingen. De temperatuur en de samenstelling van de instroom bepalen sterk de chemische samenstelling van de pyrolyse-olie[1, 18].

4. KOSTEN

Het KIDV heeft een modelberekening van de proceskosten gemaakt van snelle, lage temperatuur pyrolyse. De berekening neemt een negatieve prijs van de plastic afval instroom in acht, aangezien ze verwachtten dat afnemers worden betaald om deze stroom te verwerken. Bij een capaciteit van 30 kiloton instroom per jaar bedragen de investeringskosten €25,4 miljoen en de jaarlijkse operationele kosten €8,0 miljoen.

De productiekosten bedragen €310 per ton plasticafval, waarbij de hoogste kosten liggen bij de arbeid en niet het energieverbruik, aangezien de verwekte gassen verbrand kunnen worden voor proceswarmte. De winst is €100 per ton plasticafval, maar dit is alleen berekend voor de productie van diesel, nafta en gas en geen verdere verwerking naar plastics.

5. NADELEN EN BEPERKINGEN

- Het proces is erg energie-intensief en vereist hoge temperaturen.

- De samenstelling van pyrolyse-olie is sterk variabel, waardoor zware zuivering en bijmenging met fossiele nafta noodzakelijk is. Hierdoor blijft chemisch recyclaat uit pyrolyse-olie afhankelijk van een fossiele infrastructuur.

- Zeer zorgwekkende stoffen (ZZS) kunnen aanwezig zijn in pyrolyse-olie of zelfs ontstaan tijdens het proces. Nabehandeling verwijdert een deel van deze stoffen, maar het is onbekend hoeveel ZZS uiteindelijk achterblijven in gezuiverde pyrolyse-olie[13].

- PVC en PET kunnen het proces verstoren.

- Er is een massabalans administratie nodig, omdat gerecycled en virgin koolwaterstoffen volledig mengen en niet fysiek te onderscheiden zijn.

Vergassing

Vergassing is een chemische recyclingtechniek waarbij plastic wordt omgezet in een synthetisch gas (syngas): een mengsel van koolstofmonoxide (CO), waterstof (H2), koolstofdioxide (CO2), methaan (CH4) en lichte koolwaterstoffen. Syngas kan worden gebruikt als grondstof voor nieuwe chemicaliën, brandstoffen of – na veel aanvullende processtappen – als basis voor plasticproductie[17]. Vergassing wordt uitgevoerd bij zeer hoge temperaturen tussen 800 en 1500oC, in aanwezigheid van een gecontroleerde hoeveelheid zuurstof[19].

De techniek is minder gevoelig voor variaties in de afvalstroom dan pyrolyse, maar vraagt aanzienlijk meer energie, hogere temperaturen en een grotere industriële installatieschaal. Daardoor stelt het Versnellingshuis Chemische Recycling dat vergassing alleen mogelijk is op grote industrieterreinen met uitgebreide veiligheidsvoorzieningen, zoals Chemelot of de Botlek in Nederland.

1. HOE WERKT HET PROCES?

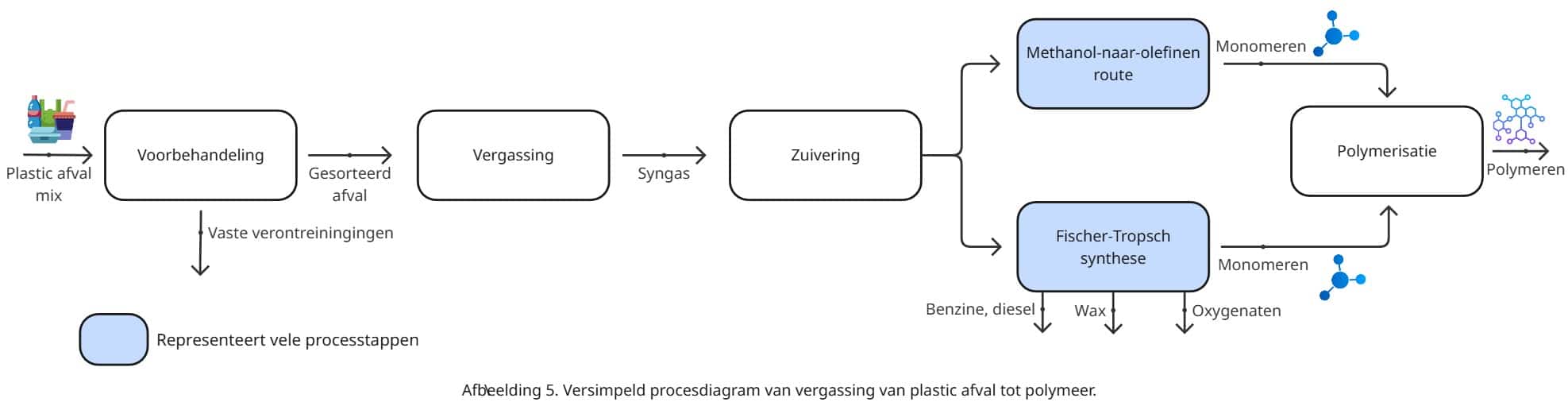

De stappen van het vergassingsproces zijn geïllustreerd in afbeelding 5[1, 5, 19, 20]. Na het sorteren en drogen van het afval, waar het soms wordt gemengd met biomassa, wordt het materiaal verhit. De polymeren breken hierbij volledig af tot eenvoudige gasmoleculen ofwel syngas. Technisch gezien is het proces vergelijkbaar met het vergassen van steenkool of biomassa, maar de thermische stabiliteit van plastics maken traditionele vergassers minder geschikt voor deze toepassing.

Syngas bevat vaak verontreinigingen, bijvoorbeeld zwavel- of chloorverbindingen, die moeten worden verwijderd om schade aan apparatuur te voorkomen. Pas na uitgebreide reiniging kan syngas worden omgezet naar andere producten, zoals Ammoniak (grondstof voor kunstmest), synthetische brandstoffen, ethanol (een van de weinige commerciële toepassingen op grotere schaal), en plastics. Nieuwe plastics kunnen worden geproduceerd via processen zoals Methanol-naar-olefinen (MTO) en Fischer-Tropsch synthese. Deze routes vereisen vele extra processtappen om olefinen (PE, PP) te verkrijgen uit syngas[21, 22].

De plastic-tot-plastic efficiëntie van het proces ligt op 34%, wat aanzienlijk lager is dan pyrolyse door de extra processtappen om syngas te verwerken tot bruikbare eindproducten[2].

2. KWALITEIT VAN DE INSTROOM

Vergassing kan vrijwel alle plastics verwerken, zolang ze een hoog koolstofgehalte hebben. De methode is minder gevoelig voor instroomkwaliteit dan pyrolyse en in praktijk worden ook gemengde of vervuilde stromen vergast[1].

3. KWALITEIT VAN HET EINDPRODUCT

Syngas is een laagwaardige grondstof in vergelijking met pyrolyse-olie, omdat het bestaat uit zeer eenvoudige moleculen. Het gebruik van syngas tot nieuw plastic is zeer beperkt en in de praktijk wordt het vooral gebruikt voor energieopwekking, productie van brandstof en basischemicaliën zoals ammoniak[2].

4. KOSTEN

Het KIDV heeft een modelberekening van de proceskosten gemaakt van vergassing op hoge temperaturen van sorteerresidu. De berekening neemt een negatieve prijs van de plastic afval instroom in acht. Bij een capaciteit van 100 kiloton instroom per jaar bedragen de investeringskosten €81,9 miljoen en de jaarlijkse operationele kosten €40,8 euro.

De productiekosten bedragen €449 per ton plasticafval, waarbij de hoogste kosten liggen bij de benodigdheid van industriële gassen. De winst is negatief en €-89 per ton plasticafval, maar gaat ervan uit dat methanol wordt gemaakt met het verkregen syngas.

5. NADELEN EN BEPERKINGEN

- Het proces vereist zeer hoge temperaturen en dus veel energie.

- Er zijn complexe nabehandeling stappen nodig om syngas te zuiveren en om te zetten naar plastics, waardoor de totale plastic-tot-plastic efficiëntie laag is en de klimaatimpact hoog.

- Het energiegehalte van syngas ligt lager dan dat van aardgas, wat het gebruik als synthetisch aardgas minder aantrekkelijk maakt[1]

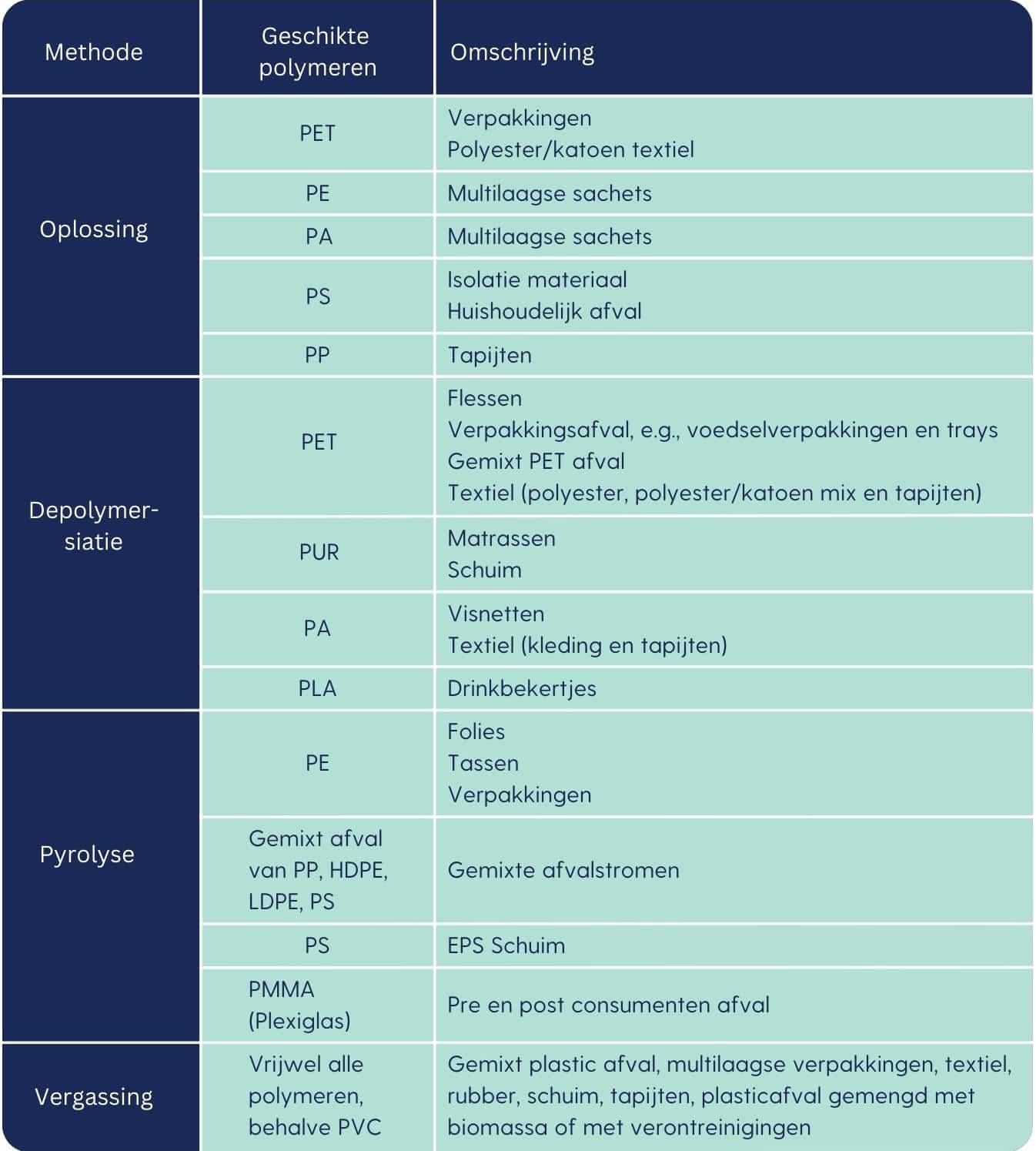

Compatibiliteit van plastics types per recycling technologie

Tabel 1. De plastic types verwerkbaar per chemische recycling methode[1, 12, 13].

Niet elke chemische recycling technologie is geschikt voor elk type plastic en elk type product. De geschiktheid hangt onder andere af van de chemische structuur van het polymeer, de aanwezigheid van verontreinigingen in het afval en het doelproduct. Tabel 1 vat een overzicht samen welke plastics verwerkt kunnen worden via oplossing, depolymerisatie, pyrolyse en vergassing.

Conclusie en vervolg

Chemische recycling biedt belangrijke kansen voor moeilijke plasticstromen die anders niet of slechts laagwaardig kunnen worden gerecycled. De technologieën hebben het potentieel om polymeren te produceren met virgin kwaliteit, die hoogwaardig kunnen worden toegepast.

Tegelijkertijd bevinden deze technologieën zich technisch nog in een relatief vroeg stadium van ontwikkeling. Voor veel processen is nog onzeker hoe stabiel ze draaien, hoeveel variatie in afvalstromen ze aankunnen en hoe ver technologische verbeteringen, zoals katalysatoren die processen efficiënter kunnen maken, daadwerkelijk zullen ontwikkelen. Bovendien kan niet elk type plastic verwerkt worden: depolymerisatie verwerkt alleen condensatiepolymeren zoals PET en PA, en voor PMMA, terwijl pyrolyse vooral geschikt is voor PE en PP en minder voor PVC of PET.

Daarnaast kennen de verschillende technologieën hun eigen systeembeperkingen. Een grote uitdaging voor korte-ketenprocessen is de beperkte tolerantie voor verontreinigingen, waardoor zij afhankelijk zijn van goed gesorteerde en gewassen, homogene instromen. Dit maakt opschaling complex, ondanks de relatief hoge plastic-tot-plastic efficiëntie. Voor lange-ketenprocessen vormen juist de lage plastic-tot-plastic efficiëntie, de benodigde extra processtappen om opnieuw polymeren te maken uit pyrolyse-olie of syngas, en de bijkomende klimaatimpact belangrijke beperkingen.

Daarom is chemische recycling vooral nog een aanvullende, en geen vanzelfsprekende, oplossing voor plasticafval. Fair Resource Foundation zal de komende periode verder onderzoek doen naar deze technologieën, zodat we in vervolg meer duiding kunnen geven over hun werkelijke potentie en de rol in de transitie naar een circulaire plastic keten.

Referenties

- Hann, S., & Connock, T. (2020). Chemical recycling: state of play. Eunomia Research & Consulting Ltd. ↑

- Broeren, M., Uijttewaal, M., & Bergsma, G. (2024). Monitoring chemical recycling: how to include chemical recycling in plastic recycling monitoring. CE Delft.↑

- Versnellingstafel Chemische Recycling van Kunststoffen. (2023). Whitepaper Chemische Recycling.↑

- Klotz, M., Oberschelp, C., Salah, C., Subal, L., & Hellweg, S. (2023). The role of chemical and solvent-based recycling within a sustainable circular economy for plastics. The Science Of The Total Environment, 906, 167586. ↑

- Broeren, M., Lindgreen, E. R., & Bergsma, G. (2019). Verkenning chemische recycling: update 2019. CE Delft.↑

- Solvent-based plastics recycling. (2025). Fraunhofer Institute For Process Engineering And Packaging IVV. ↑

- Jardin, L. (z.d.). The CreaSolv® process. CreaSolv. ↑

- Imholz, N., Schwarz, A., & M, B. (2025). Klimaatimpact van circulaire plastics: mechanisch recyclaat, chemisch recyclaat en biobased plastic. CE Delft.↑

- Crippa, M., De Wilde, B., Koopmans, R., Leyssens, J., Linder, M., Muncke, J., Ritschkoff, A.-C., Van Doorsselaer, K., Velis, C., & Wagner, M. (2019). A circular economy for plastics: Insights from research and innovation to inform policy and funding decisions. European Commission EC. ↑

- Achilias, D. S. (2025). Thermo-chemical recycling of plastics as a sustainable approach to the plastic waste issue. Euro-Mediterranean Journal For Environmental Integration, 10(4), 2605–2618.↑

- Fakirov, S. (2018). Condensation polymers: their chemical peculiarities offer great opportunities. Progress in Polymer Science, 89, 1–18. ↑

- Rizos, V., Urban, P., Righetti, E., & Kassab, A. (2023). Chemical recycling of plastics: technologies, trends and policy implications. CEPS.↑

- Heens, F., Bakker, J., De Boer, L., Broekman, M., M, J., Sanders, M., & Lijzen, J. (2023). Pyrolyse van kunststofafval: zeer zorgwekkende stoffen in pyrolyse-olie voor de kunststofketen. RIVM.↑

- Lim, S. H., Pham, H. H., Kwon, E. H., & Nho, N. S. (2025). Optimizing the use of pyrolysis waste oil as a feedstock for the naphtha cracking process by hydrotreating and hydrocracking. Resources Environment And Sustainability, 22, 100277. ↑

- Rajan, K. P., Mustafa, I., Gopanna, A., & Thomas, S. P. (2023). Catalytic Pyrolysis of Waste Low-Density Polyethylene (LDPE) Carry Bags to Fuels: Experimental and Exergy Analyses. Recycling, 8(4), 63. ↑

- Zero Waste Europe. (2023). Leaky Loop “ recycling: A technical correction on the quality of pyrolysis oil made from plastic waste.Wentzel, B. (z.d.). Verhitten zonder zuurstof: de opmars van pyrolyse. VNCI.↑

- Wentzel, B. (z.d.). Verhitten zonder zuurstof: de opmars van pyrolyse. VNCI.↑

- Xayachak, T., Haque, N., Parthasarathy, R., King, S., Emami, N., Lau, D., & Pramanik, B. K. (2022). Pyrolysis for plastic waste management: An engineering perspective. Journal Of Environmental Chemical Engineering, 10(6), 108865. ↑

- Shah, H. H., Amin, M., Iqbal, A., Nadeem, I., Kalin, M., Soomar, A. M., & Galal, A. M. (2023). A review on gasification and pyrolysis of waste plastics. Frontiers in Chemistry, 10, 960894. ↑

- Maier, M., Schulze-Netzer, C., & Adams, T. A. (2024). Chemical Recycling of Plastic Waste via Production of Ethylene from Gasification Syngas. Industrial & Engineering Chemistry Research, 64(1), 575–589. ↑

- Chen, Y., Wei, J., Duyar, M. S., Ordomsky, V. V., Khodakov, A. Y., Liu, J., (2021). Carbon-based catalysts for Fischer–Tropsch synthesis. Chemical Society Reviews, 50(4), 2337–2366. ↑

- Dimian, A. C., & Bildea, C. S. (2017). Energy efficient methanol-to-olefins process. Process Safety And Environmental Protection, 131, 41–54.↑

Gerelateerde tags

De ‘nachtmerrie van de plastic-industrie’ neemt na 24 jaar afscheid van FRF

Na 24 jaar neemt Robbert van Duin afscheid van de organisatie die hij zelf oprichtte. Toen Recycling Netwerk Benelux, inmiddels bekend als Fair Resource Foundation. Door Trouw werd hij in 2018 ‘de nachtmerrie van de plastic-industrie’ genoemd. Reden voor opluchting bij de grote chemiebedrijven dat hij stopt? Of toch niet?

NGOs in Europa onder druk, oproep aan NSC om zich terug te trekken uit werkgroep

NGO’s versterken democratisch beleid door onafhankelijke expertise, maar die rol staat in Europa onder druk. Een omstreden EU-werkgroep onderzoekt NGO-financiering op basis van ongefundeerde beschuldigingen. Fair Resource Foundation en andere organisaties waarschuwen dat deze ‘heksenjacht’, aangejaagd door Europarlementariër Dirk Gotink (NSC), het maatschappelijk middenveld verzwakt, kritische inspraak belemmert en schadelijk is voor transparant Europees bestuur.

Plastic Tafel presenteert wensenlijst, structurele verandering laat nog op zich wachten

Na een succesvolle lobby van de plasticindustrie schafte Sophie Hermans zowel de plasticnorm als de plasticheffing af. Dat leidt tot een verhoging van de kosten van afvalverbranding en dus een stevige extra belasting voor huishoudens van gemiddeld 40 euro. Een ‘Plastic Tafel’ onder leiding van Steven van Eijck mocht alternatieve plannen bedenken, maar het is nog ongewis hoe een nieuwe regering dit gaat oppakken.